mardi, 21 octobre 2014

Descendant de souffleurs de verre à Coudrecieux

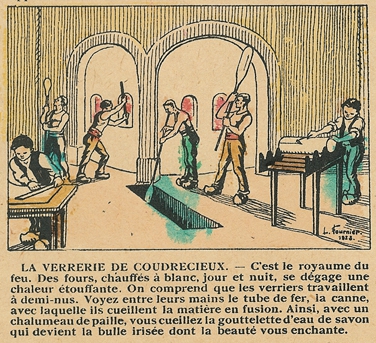

À 1 300°, la silice (mélange de sable et de quartz) se transforme en verre : avec sa longue canne d’acier creuse, le souffleur de verre saisit la pâte en fusion pour en faire une boule qu’il débarrasse de ses impuretés. Après débute le soufflage, à main levée ou guidée, jusque dans un moule où la pièce sera façonnée et étirée à l’aide de pinces. Lorsqu’il fabrique de petits objets en verre filé, le verrier travaille au chalumeau sur des baguettes en verre. Bien que le recours à l’air comprimé permette aujourd’hui de réduire les opérations manuelles, le coup de main du souffleur reste indispensable pour assurer la qualité du produit fini.

Une des qualités du souffleur de verre est sa très bonne résistance à la forte chaleur des fours. Ses bras et son dos sont solides pour enchaîner la cueille du verre à longueur de journée. Le souffleur de verre connaît parfaitement les propriétés de la pâte de verre qu’il mélange avant de la faire chauffer. Il est adroit et rapide, car le verre doit être modelé rapidement avant de se refroidir.

Une des qualités du souffleur de verre est sa très bonne résistance à la forte chaleur des fours. Ses bras et son dos sont solides pour enchaîner la cueille du verre à longueur de journée. Le souffleur de verre connaît parfaitement les propriétés de la pâte de verre qu’il mélange avant de la faire chauffer. Il est adroit et rapide, car le verre doit être modelé rapidement avant de se refroidir.

05:48 Publié dans Les bons gestes | Lien permanent | Commentaires (0) | Tags : ouvrier, verre, art, sarthe, histoire, généalogie, vidéos